L’extrusion est un procédé industriel de mise en forme largement utilisé dans de nombreux secteurs pour produire des objets à partir de matériaux divers, notamment des polymères, métaux, des aliments et surtout du caoutchoucs (un de nos articles est entièrement dédié à l’extrusion du caoutchouc).

Ce processus offre des solutions flexibles et efficaces pour créer des produits en grande quantité, tout en permettant une personnalisation précise des formes et des propriétés des matériaux.

Principe de Fonctionnement de l'Extrusion

Le processus d’extrusion repose sur l’idée de forcer un matériau chauffé ou à l’état semi-solide à travers une filière (moule) pour lui donner une forme spécifique. Les différentes étapes sont détaillées :

1. Alimentation : Le processus débute par l’introduction du matériau brut dans l’extrudeuse. Celui-ci peut être sous forme de poudre, de granulés ou de pâte, selon ses propriétés et l’application visée.

2. Fusion et homogénéisation : À l’intérieur de l’extrudeuse, le matériau est progressivement chauffé et fondu grâce à l’action d’une ou plusieurs vis rotatives. Cette étape cruciale assure non seulement la fusion du matériau, mais aussi son homogénéisation, garantissant ainsi une qualité constante du produit final.

3. Mise en forme : Le matériau est propulsé sous pression à travers une filière. La géométrie de cette filière détermine la forme finale du produit extrudé, qu’il s’agisse d’une feuille, d’un tube ou d’un profil complexe.

4. Post-traitement : Immédiatement après son passage dans la filière, le produit extrudé est soumis à des traitements thermiques, qui peuvent inclure un refroidissement progressif ou un recuit selon le matériau et l’application visée, afin de garantir des spécifications géométriques et fonctionnelles optimales.

5. Finition : En fonction des spécifications du produit final, l’extrusion peut être suivie d’opérations complémentaires telles que le découpage à longueur ou l’enroulement pour les produits continus.

Variantes du processus d'extrusion

Il existe plusieurs types d’extrusion, chacun étant adapté à des matériaux et des applications spécifiques :

- Extrusion à chaud : Utilisée principalement pour les plastiques, les métaux et les caoutchoucs, cette méthode consiste à chauffer le matériau pour le rendre malléable avant de le passer à travers la filière.

- Extrusion à froid : Principalement appliquée aux métaux, cette technique consiste à extruder le matériau à température ambiante, permettant de conserver ses propriétés mécaniques.

Il existe également deux principales approches pour l’extrusion : continue et semi-continue.

L’extrusion continue, produit le matériau sans interruption du flux de matière, tandis que l’extrusion semi-continue génère une série de pièces distinctes.

Les matériaux utilisés dans l'extrusion

L’extrusion s’applique à une large gamme de matériaux. Les polymères comme le plastique et le caoutchouc sont les plus couramment extrudés, mais d’autres matériaux, tels que les métaux, peuvent également être transformés par ce procédé.

- Caoutchouc

- Silicone

- Plastiques

- Métaux

Les produits finis de l'extrusion

L’extrusion permet de produire une variété d’objets et de produits utilisés dans de nombreux secteurs industriels. Voici quelques exemples typiques de produits extrudés :

- Tubes et tuyaux : Utilisés dans les secteurs de la construction, de la plomberie et de l’automobile, les tuyaux extrudés sont fabriqués à partir de plastique ou de métal, selon les besoins de durabilité ou de flexibilité.

- Profilés : Les profilés extrudés, que ce soit en plastique ou en métal, sont utilisés dans la construction de fenêtres, de cadres, ou d’autres structures architecturales.

- Films plastiques : Souvent utilisés pour les emballages alimentaires ou industriels, les films plastiques sont produits en continu par extrusion, garantissant des couches minces et uniformes.

Perspectives d'avenir

Le processus d’extrusion continue de se développer grâce à l’intégration de nouvelles technologies. Les avancées récentes dans les matériaux composites, ainsi que les améliorations en matière d’efficacité énergétique, renforcent l’importance de l’extrusion dans l’industrie. De plus, l’usage croissant de matériaux recyclés ouvre de nouvelles perspectives pour la production durable de produits extrudés.

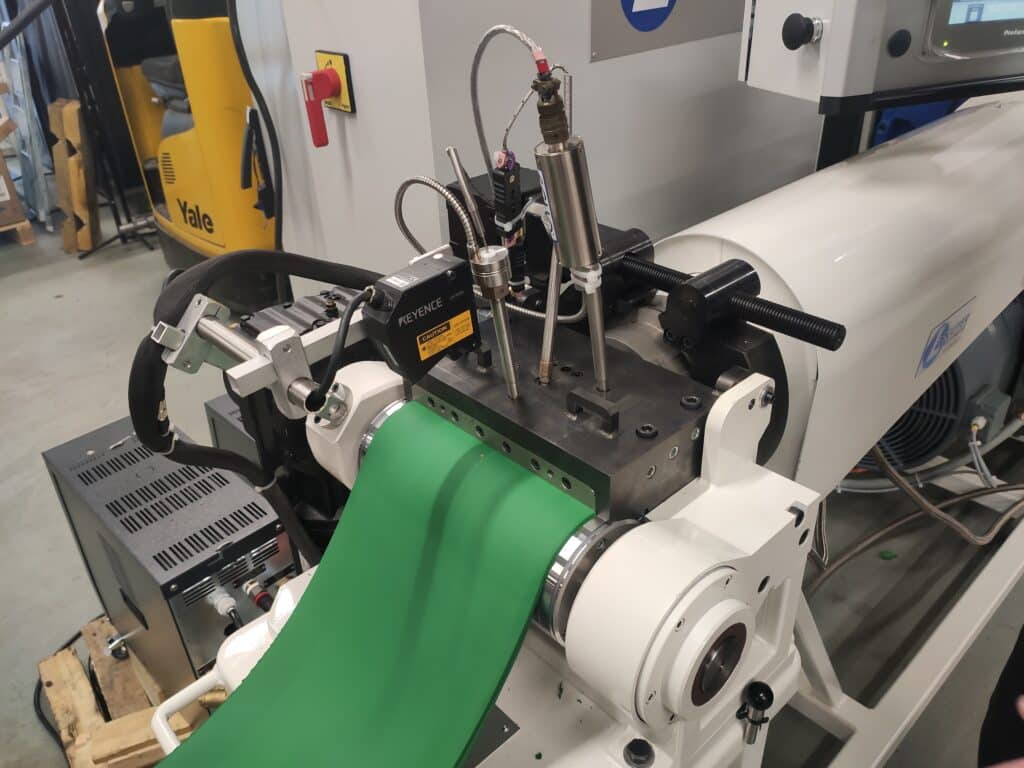

L’extrusion du caoutchouc est aussi un domaine de pointe faisant l’objet de nombreuses innovations, par exemple Lescuyer & Villeneuve a breveté une extrudeuse filtreuse-dégazeuse permettant de combiner la filtration et le dégazage en continu.