L’extrusion est un processus industriel utilisé pour la transformation de matériaux, principalement des polymères, métaux ou encore aliments, en les forçant à passer à travers une matrice ou un orifice qui leur donne une forme définie.

Un article plus général sur le processus d’extrusion est disponible sur notre blog !

Nous utilisons couramment ce procédé est dans de nombreuses industries telles que l’automobile, l’agroalimentaire, la construction, ect…

Le caoutchouc, un polymère unique en extrusion

Le caoutchouc, polymère naturel, se distingue par ses remarquables propriétés élastiques, sa résistance exceptionnelle à l’usure et sa capacité à absorber les chocs.

Contrairement aux polymères synthétiques comme les plastiques, l’extrusion du caoutchouc requiert une étape supplémentaire cruciale : la vulcanisation.

Ce procédé chimique, qui consiste à chauffer le caoutchouc en présence de soufre, confère au matériau ses propriétés finales d’élasticité et de résistance.

L’extrusion du caoutchouc suit plusieurs étapes clés :

1. Préparation de la matière : Le caoutchouc brut est mélangé à divers additifs, comme des agents de vulcanisation, charges, antioxydants et pigments. Ce mélange doit être soigneusement formulé pour assurer une vulcanisation optimale.

2. Température matière : La température d’extrusion doit être précisément régulée, à des températures plus basses que pour les thermoplastiques, afin d’éviter une pré-vulcanisation dans l’extrudeuse.

3. La vis d’extrusion : Les vis pour le caoutchouc sont spécialement conçues pour gérer la viscosité élevée et le comportement spécifique du matériau.

4. Vulcanisation : Après extrusion, la matière est exposée à de hautes températures (150-190°C) pour stabiliser sa géométrie et ses propriétés mécaniques. Cette étape peut être réalisée dans des autoclaves, des bains de sel fondu, ou des tunnels à air chaud. Vous pouvez en apprendre plus sur ce procédé en consultant le site MDC Engineering.

Variété d'applications possible

Lorsque le caoutchouc est extrudé, il peut être transformé en produits extrêmement variés et répondant à de nombreuses applications industrielles.

Parmi les principaux types de produits extrudés, on retrouve :

- Pneumatiques : Les pneus sont l’un des produits les plus courants issus de l’extrusion du caoutchouc. En effet, la matière sera extrudées pour former des bandes de roulement qui seront ensuite assemblées pour constituer les différentes couches d’un pneu.

- Tuyaux et tubes : Utilisés dans les systèmes de plomberie, d’irrigation, et d’alimentation en fluides, les tuyaux extrudés sont conçus pour résister à des pressions élevées et à des conditions environnementales variées.

- Profilés : Les profilés extrudés sont largement utilisés dans la construction, notamment pour les fenêtres, les portes et les structures de soutien.

- Feuilles : Suivant la tête d’extrusion choisie, les extrudas peuvent prendre la forme de bandes ou de feuilles de caoutchouc. Ces feuilles offrent des propriétés intéressantes telles que la flexibilité, la résistance aux températures et aux produits chimiques.

- Composants élastiques : En ce qui concerne le caoutchouc, l’extrusion permet de produire des joints d’étanchéité, des courroies et d’autres pièces flexibles, idéales pour des applications industrielles exigeant une bonne résistance à l’usure.

- Objets du quotidien : Ce procédé est également utilisée pour fabriquer des articles que nous utilisons fréquemment dans notre vie quotidienne. Parmi ceux-ci, on trouve les gants, souvent utilisés dans les secteurs médicaux et industriels, ou encore les semelles de chaussures. L’extrusion permet ici de produire des objets souples, résistants et adaptés à diverses applications pratiques.

Les différents types d'extrudeuses pour caoutchouc

Le choix de l’extrudeuse est crucial dans la production de produits élastomères de haute qualité. Chaque type d’extrudeuse offre des avantages spécifiques adaptés aux diverses formulations et applications des élastomères.

Voici les principaux types d’extrudeuses utilisées pour le traitement des élastomères, notamment le caoutchouc :

- Extrudeuse monovis : Une seule vis est utilisée pour le transport, fusion et mise en forme du matériau. Elle est souvent utilisée pour des applications standard où un mélange simple du matériau est suffisant. Les extrudeuses monovis sont réputées pour leur efficacité et leur simplicité de fonctionnement.

- Extrudeuse à double vis : Comportant deux vis parallèles qui tournent dans des directions opposées, ces machines offrent un meilleur mélange et un contrôle précis de la température. Elles sont idéales pour les formulations complexes et les matériaux sensibles à la chaleur.

- Extrudeuse à vis coniques : Utilisées pour les matériaux à faible viscosité, les extrudeuses à vis conique facilitent le transport et le conditionnement du caoutchouc. Elles sont particulièrement efficaces pour la production de profilés et de tubes de petits diamètres, où la précision est essentielle.

- Extrudeuse à vis à pas variable : Ce type d’extrudeuse permet de de modifier le pas de la vis pendant l’extrusion et répondre aux caractéristiques changeantes du matériau. Cela est particulièrement bénéfique pour les formulations d’élastomères complexes qui nécessitent des ajustements fréquents pour obtenir des propriétés mécaniques optimales.

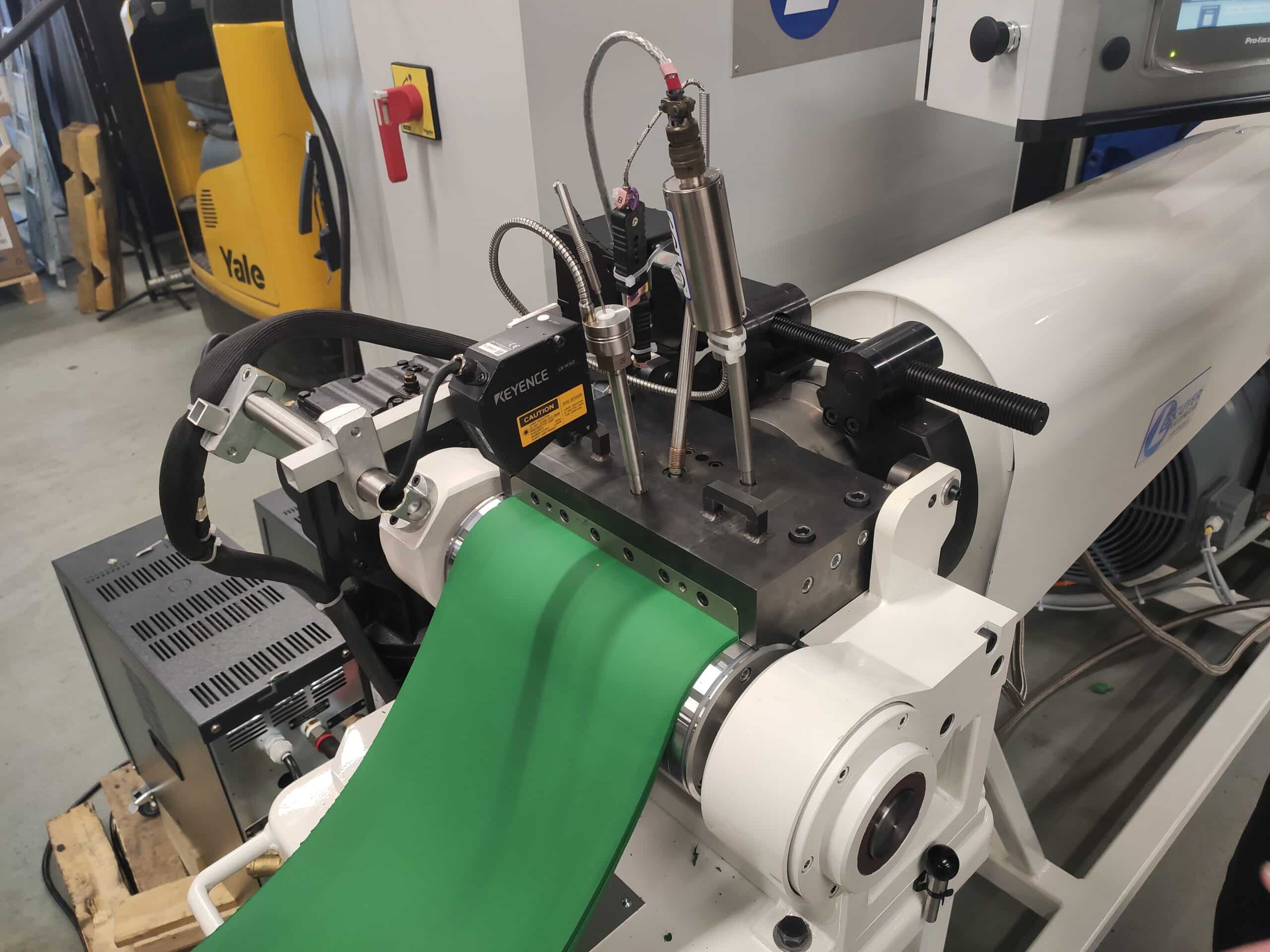

- Extrudeuse filtreuse-dégazeuse : Extrudeuse brevetée Lescuyer & Villeneuve permettant de combiner la filtration et le degazage en continu. Le niveau de pureté matière et le rendement est supérieur par rapport à des équipements standards.

- Extrudeuse à picots : Cette extrudeuse est utile pour des besoins spécifiques notamment pour des formulations nécessitant un melange plus intensif des additifs.

- Ligne de co-extrusion : Procédé permettant de combiner plusieurs flux de polymères dans un même flux de production, pour créer des produits multicouches aux propriétés spécifiques.

Ce procédé permet également de produire en série des pièces aux dimensions précises, tout en assurant une uniformité des produits finis.

Avantages pour l’extrusion du caoutchouc

L’extrusion du caoutchouc permet de créer des produits durables, flexibles et résistants aux variations de température et aux sollicitations mécaniques. Par exemple, dans le secteur automobile, les joints d’étanchéité, les tuyaux de radiateur et les soufflets de protection sont souvent fabriqués par extrusion de caoutchouc.

Ce procédé permet également de produire en série des pièces aux dimensions précises, tout en assurant une uniformité des produits finis.